| 名称 | 参数单位 | 参数 |

|---|---|---|

| 工作环境条件 |

工作电压 温度 相对湿度 |

220V 50Hz 5° C ~ 45° C ≤80% |

| 进给轴功能 |

进给速度倍率 可编程加速度 龙门轴 力矩控制模式 无限旋转轴 最短路径旋转轴 用于倒圆和倒角的单独路径进给 |

G0:0%~100%/G1:0%~120% 支持 支持,最多每组4驱 支持 支持 支持 支持 |

| 主轴功能 |

各种螺纹切削功能 速度模式 定位模式 主轴倍率 主轴切换到轴模式 速度监控 堵转监控 主轴在线调试 |

支持 支持 支持 50%~150% 支持 支持 支持 支持,在线监控功率、电流、温度、速度、转矩 |

| 程序功能 |

运行方式 G代码编程 旋转 镜像 缩放 坐标系偏移 坐标系旋转 斜面加工 极座标编程 公制 / 英制尺寸转换 辅助功能输出(通过M,S,T) 数控高级扩展语言编程 轮廓定义编程(GMDL) 钻削循环 铣削循环 车削循环 测量循环 二维仿真 三维仿真 RTCP 超前读预处理 超前干涉检查 |

测试、MST锁定、连续、M01暂停、跳步 ISO标准G代码及扩展G代码 支持 支持 支持 支持 支持 支持 支持 支持 支持 支持 支持 支持 支持 支持 支持 支持 支持 支持 支持 支持 |

| 插补功能 |

直线插补 圆弧插补 螺旋线插补 NURBS(非均匀有理B样条曲线) C样条插补 大圆弧插补 |

支持 支持 支持 支持 支持 支持 |

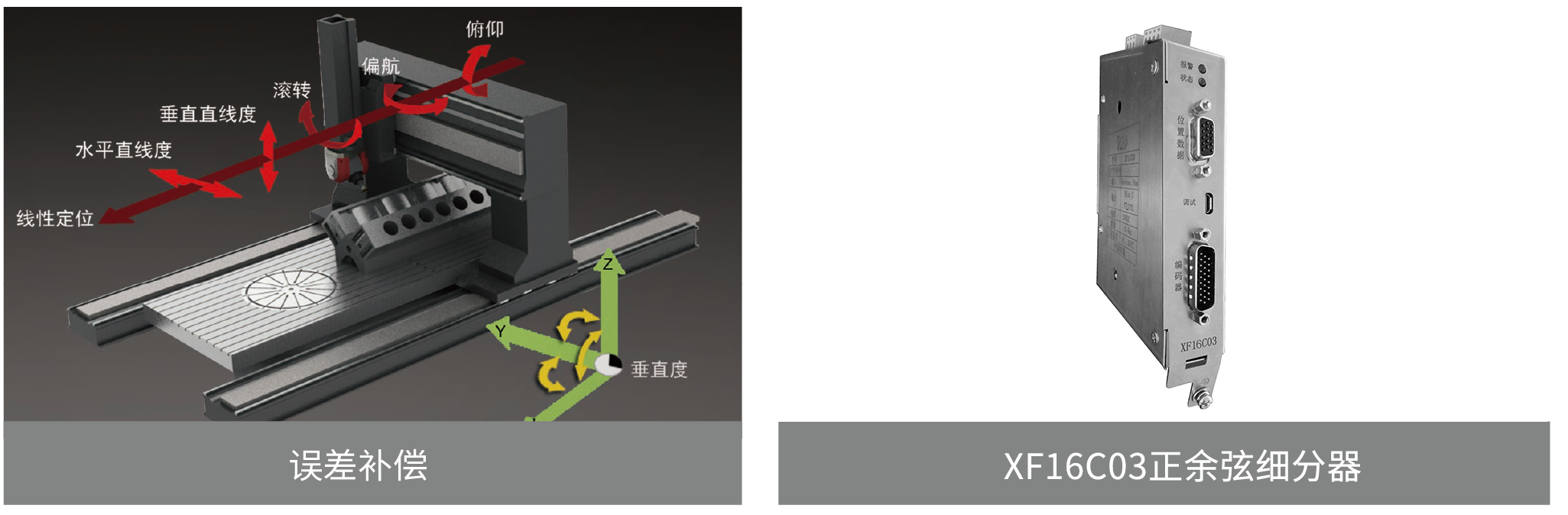

| 补偿功能 |

螺距误差补偿 反向间隙补偿 垂度误差补偿 温度补偿 空间误差补偿 |

支持 支持 支持 支持 支持 |

| 操作模式 |

手动模式 自动模式 MDI模式 示教模式 |

支持 支持 支持 支持 |

| 刀具管理 |

刀库管理 D、H刀具偏置号选择 刀具长度补偿 刀具半径补偿 |

支持 支持 支持 支持 |

| 通讯接口 |

RJ-45以太网接口 USB接口 |

100M USB2.0 |

| 操作部件 |

显示器 系统键盘 手轮脉冲操作器 |

多种可选 多种可选 多种可选 |

| PLC | 集成PLC | 支持 |